东莞锌铝合金压铸厂总结如何保证铝合金压铸模具不出缺陷

东莞锌铝合金压铸厂总结如何保证铝合金压铸模具不出缺陷

在压铸生产中,常常会遇到很多质量问题,使得压铸件存在或多或少 的缺陷,其原因也是多方面的。

1、球化组织不良的解决

组织中出现网状、带状和链状碳化物。这多半同锻造工艺不佳或球化退火不良有关。措施为:改进锻造工艺;采用正确的正火工艺以消除不合格碳化物。

2、过热、过烧或淬火后晶粒粗大

球化退火不良;淬火温度高或保温时间长;工件与电极或加热体距离过近;以及截面变化大厚薄悬殊造成局部过热或过烧。措施为:采用正确的退火工艺:严格控制淬火工艺参数;定期校验和校对热电偶、仪表;工件与电极和加

3、硬度低或不均匀热体有足够的距离等。

原始组织中碳化物偏析严重或球化不良;模具表面有残留的脱碳层或淬火后有脱碳;工件的截面大,淬透性差;淬火温度高,残余奥氏体增加;或淬火温度低,加热时间短,相变不充分;冷却速度快,工件取出冷却介质的温度过高,造成冷却不均匀;回火不充分,或回火温度高,存在非马氏体组织等。措施:保证获得良好预备热处理组织;严格脱氧或加以保护,确保表面不脱碳和无氧化皮;采用淬透性良好的冷却介质;制订合理的热处理淬火工艺参数;选用合理的冷却介质或控制操作方法;充分回火处理和按要求防止非马氏体组织的出现。

4、脱碳

盐浴未脱氧或脱氧不彻底;工、夹具向盐浴中带入铁锈等;在箱式炉内加热不良或未进行保护。措施为:对于盐浴应定期脱氧和化验,严格控制炉内氧化钡等氧化物的含量;尽可能控净工件和夹具上黏附的盐浴,对夹具进行抛丸或喷砂处理;采用保护措施。

5、裂纹

钢中有严重的网状、带状、链条碳化物,或存在显微裂纹;存在大的机械加工应力或塑性变形大;热处理操作不当(含加热速度快、冷却速度过急、冷却时提出介质的温度过低等);淬火时过热或过烧;工件形状复杂,厚薄不均,热应力或组织应力过大;两次淬火中间未进行退火处理;回火不及时或回火不足;热处理后磨削加工不当;电火花加工层存在大的拉应力和大量的显微裂纹。措施为:改进锻造工艺或进行正确的球化退火正火处理;机加工后进行去应力退火处理;严格执行正确的热处理工艺和作方法;防止局部的过热或过烧;采取保护措施或预冷措施;淬火后及时和充分回火;按要求确定正确的加工磨削量;热处理前加工掉硬化层。

6、腐蚀

盐浴中碳酸盐或硫酸盐的含量超标;在400~600℃的硝盐浴中进行了分级淬火或等温淬火;工件与夹具被氧化。措施为:严格控制盐浴中危害物质的含量;避免在硝盐浴进行淬火处理;盐浴脱氧,对夹具进行抛丸或喷砂处理,去除黏附的盐渣等。

7、脆性过大,发生折断

淬火温度高或保温时间长,形成了粗大的马氏体组织,造成冲击韧性低;回火不足或在脆性区域内回火,回火温度低或保温时间短,回火不足。措施为:按淬火工艺的要求进行加热;进行充分的回火,同时避免在该钢的回火脆性区回火

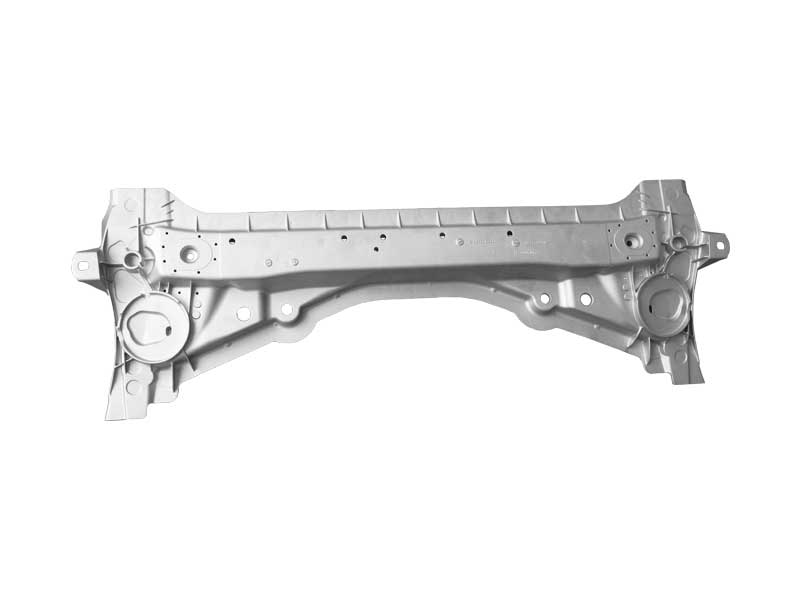

8、压铸件的设计 模具设计时,应首先充分了解用户的使用要求及工作条件,然后根据使用要求 及工作环境选择压铸性能合适的材质。但要特别注意在满足使用要求的前提下,尽 量使压铸件结构简单,并注意到以下几点:

(1)保持壁厚均匀且留有必要的出模斜度,避免压铸件出现气孔、欠铸、拉痕、 裂纹、变形等缺陷。

(2)尽量消除侧面凹凸和深腔。内部侧面的凹凸和深腔是脱模的最大障碍,在

无法避免时,也应保证铸件能顺利从压铸模具中取出。

(3)尽量减少抽芯部位。模具上采用抽芯机构是很常见的,但在设计时,减少 抽芯机构是十分必要的,这样既可简化结构,又可较少模具使用中的故障。

(4)消除模具型芯出现交叉的部位。型芯的交叉,不但使模具结构复杂,而且 容易出现故障,难以保障批量正常生产。

(5)消除尖角以减少铸造应力。

9、压铸工艺的制定 压铸工艺的制定 压铸 模具设计必须充分考虑压铸工艺,才能保证模具的正常使用。不同型号的压铸机可提供的工艺参数 不同,可加工的压铸材料也常常有一定限制。压铸机的锁模力、压射力、动模板行 程及动、定模座板间的开距等工艺参数直接影响模具设计,也决定产品的质量能否 得到保障。比如压射力过小,往往会造成零件的欠铸。

10、模具结构、加工精度及模具材料的选择 模具结构、 压铸件是由模具压铸出的,无疑模具的设计、加工、模具材料的选用等与压铸 产品质量有密切关系。模具结构不合理,无论从工艺上采取何种措施,也很难保证 产品质量。

东莞家源五金制品有限公司,以30多年铝锌合金压铸模具制造经验及产品压铸的专业技术优势,服务大众,给每个客人高质量的压铸件,共同创造双赢的合作模式。欢迎来电订购:锌合金压铸、铝合金压铸、压铸。联系人:叶小姐 手机:18903031976 QQ号码:2355266274 来图免费报价打样

东莞锌铝合金压铸厂总结如何保证铝合金压铸模具不出缺陷相关资讯

- 2018/03/24 铸铝防爆接线盒的外部氧化肯定是

- 2018/03/22 压铸工业机械手是现代自动控制的

- 2018/03/21 铝合金压铸厂家高压铸造铝合金压

- 2018/03/16 压铸产品的生产质量要求越来越高

- 2018/03/15 压铸的应用范围压铸是最先进的金

- 2019/05/25 东莞铝压铸厂是如何处理铝合金压

- 2019/05/25 锌合金熔化温度的高低会不会影响

- 2019/05/24 东莞锌合金压铸件的设计工艺

最新产品

热门文章排行

- 东莞铝压铸厂是如何处理铝合金压

- 锌合金熔化温度的高低会不会影响

- 东莞锌合金压铸件的设计工艺

- 东莞压铸厂铸造加工优质铝合金压

- 东莞家源铸造精密韧性铝合金压铸

- 锌合金压铸前的模具设计与预热

- 东莞家源压铸厂检验铝合金压铸件

- 锌合金压铸电镀工艺注意事项

- 铝合金压铸件粗加工除毛边技术

- 东莞家源铸造锌合金压铸件工艺