铝合金下缸体铝合金压铸技术难点

铝合金下缸体铝合金压铸技术难点

铝合金压铸的技术要求主要包括力学性能、压铸件尺寸和表面质量。1、力学性能:当采用压铸试样检验时,力学性能应符合GB/T15115规定。当采用压铸件本体试验时,指定部位切取度样的力学性能应不低于单铸试样的75%。东莞铝合金压铸,铝合金压铸。

2、压铸件尺寸:压铸件的几何形状和尺寸应符合铸件图样中的规定。铝合金压铸压铸件尺寸公差应按GB6414规定执行,如有特殊规定和要求,须在图样上注明。压铸件的尺寸公差不包括铸造斜度。压铸件需要机械加工时,其加工余量应按GB/T11350的规定执行。

3、表面质量,铸件尺寸精度高,表面粗糙度低:铸件表面粗糙度应符合GB6060.1规定。铸件不允许有裂纹、欠铸、疏松、气泡以及任何穿透性缺陷,以及擦伤、凹陷、缺肉和网状毛刺等缺陷。

铝合金压铸类产品主要用于交通信号灯外壳、拉手、渔轮配件、户外锁、电器产品、通信器材、厨具配件、摩托车散热器及喇叭罩、LED灯外壳、照相机器材、散热片、汽车配件、电子通讯器材、电子游戏机外壳等行业,一些高性能、高精度、高韧性的优质铝合金产品也被用于大型飞机、船舶等要求比较高的行业中。

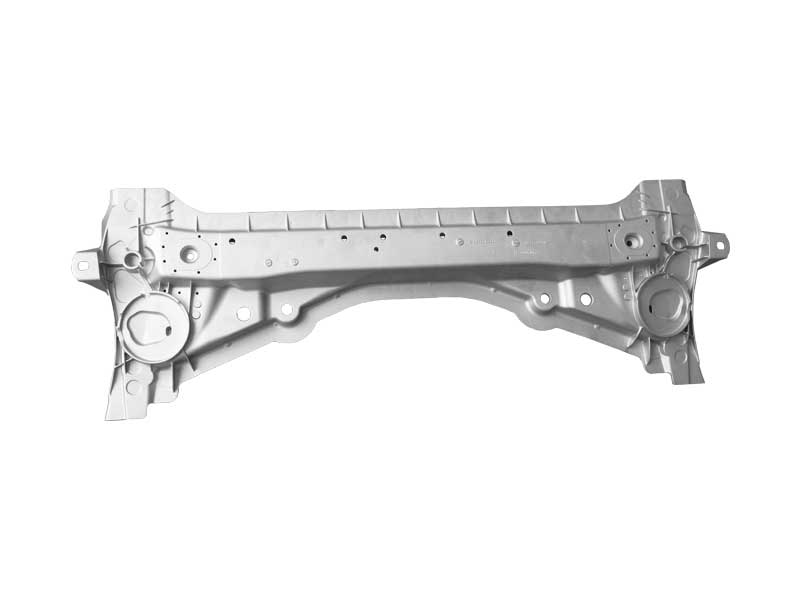

下缸体铸件铝合金压铸技术工艺复杂,其难点主要有如下几点:

第一,铸件需要置入5件铸铁镶嵌件,铸铁镶嵌件要完美地镶嵌在铝合金铸件之上,不能发生分离的现象。

第二,下缸体铸件壁厚最薄处薄至2mm,最厚处厚达24mm,分布严重不均。

第三,由于镶嵌件两侧壁厚差别大,给铝合金液的流动充型带来了非常大的难度,同时也考验着其补缩能力。

第四,铝合金铸件容易发生气孔、缩孔、裂纹、缩松等缺陷,质量控制较难。

2铝合金下缸体铝合金压铸技术技术要点根据试验分析,我们认为下缸体的铝合金压铸技术生产技术要点主要有如下几点:

第一,科学设计缸体铝合金压铸技术件的浇注系统,下缸体中间放置镶件位置为薄壁,上下部分为厚大部位,因此我们选择单侧浇注,这样一来,铝液可由底侧进料,流经中部镶件后抵达顶部。

第二,我们运用了齿形激冷排气块真空铝合金压铸技术,齿形激冷排气块与真空机合用可改善因两侧壁薄引发的流动性不足问题,确保了铸件品质良好。

第三,为提高铝合金液体与铸铁镶嵌件的润湿程度,我们进行了镶嵌件预热,这样不但保证了成型后铸铁件与铝合金不分离,还提高了铝液的流动性。

经过试验,我们获得的下缸体内部组织致密,且外观成型良好。在下缸体铝合金压铸技术过程之中,科学合理的工艺参数是获得高品质下缸体的保障。我们认为以下工艺参数是铸件成型的关键影响因素:

第一,铝合金压铸技术温度。在铝合金压铸技术过程中,铝液温度应控制良好,因为温度过高或过低都不能取得良好的铸造效果,过高易导致缩孔及缩松,过低则容易引发充型不良。通常来说,铝液合理温度应在650——665℃之间,而模具喷涂后的温度应在150——200℃之间。

第二,镶嵌件温度。当镶嵌件达120——140℃时,铝液溢流槽侧的一边,这样可以改善内部品质。

第三,铝合金压铸技术快、慢压射速度和压力。应将快压射和慢压射速度分别控制在4m/s左右和0.22m/s左右,压力控制在70MPa左右。

第四,铝液品质。作为铸件的基础材料,铝液的品质决定了铸件的品质,因此要确保铝合金液品质,每包铝液都必须进行精炼除气处理,避免污染。

3铝合金下缸体铝合金压铸技术缺陷及应对

铝合金下缸体铝合金压铸技术难点相关资讯

- 2018/03/24 铸铝防爆接线盒的外部氧化肯定是

- 2018/03/22 压铸工业机械手是现代自动控制的

- 2018/03/21 铝合金压铸厂家高压铸造铝合金压

- 2018/03/16 压铸产品的生产质量要求越来越高

- 2018/03/15 压铸的应用范围压铸是最先进的金

- 2019/05/25 东莞铝压铸厂是如何处理铝合金压

- 2019/05/25 锌合金熔化温度的高低会不会影响

- 2019/05/24 东莞锌合金压铸件的设计工艺

最新产品

热门文章排行

- 东莞铝压铸厂是如何处理铝合金压

- 锌合金熔化温度的高低会不会影响

- 东莞锌合金压铸件的设计工艺

- 东莞压铸厂铸造加工优质铝合金压

- 东莞家源铸造精密韧性铝合金压铸

- 锌合金压铸前的模具设计与预热

- 东莞家源压铸厂检验铝合金压铸件

- 锌合金压铸电镀工艺注意事项

- 铝合金压铸件粗加工除毛边技术

- 东莞家源铸造锌合金压铸件工艺