详细分析压铸件的气孔缺陷产生的5个原因和预防措施

详细分析压铸件的气孔缺陷产生的5个原因和预防措施

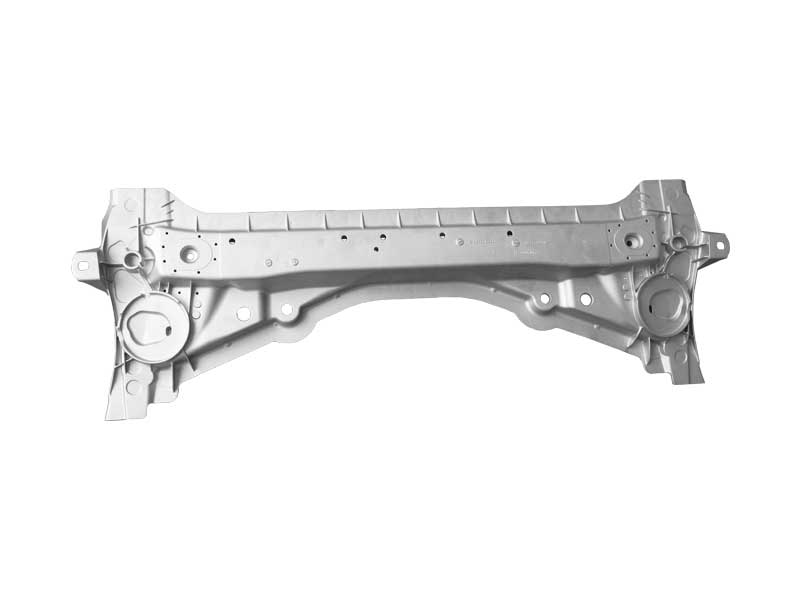

铝合金压铸生产的工件常因气孔存在而导致报废,产生气孔的原因很多

1、精炼除气质量不良产生的气孔

当铝合金凝固时,便有大量的氢析出以气泡的形态存在于铝合金压铸件中。

减少铝液中的含气量,防止大量的气体在铝合金凝固时析出而产生气孔,这就是铝合金熔炼过程中精炼除气的目的。如果在铝液中本来就减少了气体的含量,那么凝固时析出气体量就会减少,因而产生的气泡也显著减少。

因此,铝合金的精炼是非常重要的工艺手段,精炼质量好,气孔必然少,精炼质量差,气孔必然多。

在铝合金压铸件生产中,熔化了的铝液浇注温度 一般常在610~660℃,在此温度下,铝液中溶解有 大量的气体(主要是氢气),铝合金氢气的溶解度与铝合金的温度密切相关,在660℃左右的液态铝液 中约为0.69cm3/100g,而在660℃左右的固态铝合 金中仅为0.036cm3/100g,此时液态铝液中含氢量 约为固态的 19 ~20 倍。所以当铝合金凝固时,便有大量的氢析出以气泡的形态存在于铝合金压铸件件 中。

2、排气不良产生的气孔

在铝合金压铸件中,因模具的排气通道不畅,模具 排气设计结构不良,压铸时型腔内的气体无法完全 顺畅排出,造成在产品某些固定部位存在气孔。这 种由模具型腔中气体形成的气孔时大时小,气孔的 内壁呈铝与空气氧化的氧化色,与氢气析出产生的 气孔不同,氢气析出气孔内壁不如空气孔光滑,没有氧化色,而是灰亮的内壁。对于因排气不良而产生 的气孔,应改进模具的排气通道,及时清理模具排气 通道上的残留铝皮就可以避免。

3、压铸参数不当

在压铸生产中压铸参数选择不当,铝液压铸充型速度过快,使型腔中气体不能完全及时平稳的挤出型腔,而被铝液的液流卷入铝液中,因铝合金表面快速冷却,被包在凝固的铝合金外壳中,无法排出形成了较大的气孔。

4、缩气孔

铝合金同其它材料一样,在凝固时产生收缩,铝合金的浇铸温度愈高,这种收缩就愈大,单一的因体积收缩产生的气孔是存在于合金最后凝固部位,呈不规则形状,严重时呈网状。往往在产品中,它与凝固时因氢气析出的气孔同时存在,在氢析出气孔或卷气孔的周围存在缩气孔,在气泡周围有伸向外部的丝状或网状气孔。

5、壁厚差过大

壁厚中心是铝液最后凝固的地方,也是最易产生气孔的部位,这种壁厚处的气孔是析出气孔和收缩气孔的混合体,不是一般措施所能防止的。

从上述气孔的分类可知,在铝合金压铸件生产中 产品产生气孔的原因很多,必须找出原因对症下药 才能解决问题。防止气孔缺陷的措施和途径主要有:

(1)保证铝合金熔炼的精炼除气质量,选用好 的精炼剂、除气剂,减少铝液中的含气量,及时清除 液面浮渣、泡子之类氧化物,防止再次带入气体进入 压铸件中。

(2)选择良好的脱模剂,所选用的脱模剂应是 在压铸中不产生气体的,又有良好脱模性能的。

(3)保证模具排气通畅不堵死,排气顺畅,保证 模具中的气体完全排出,尤其是在铝液最后聚合处 排气通道必须通畅。

(4)调整好压铸件参数,充型速度不可过快,防止卷气。浇铸温度也要控制好。

(5)产品设计和模具设计中应注意抽芯和冷却 的使用,尽量减少壁厚差过大。

(6)对常在固定部位出现的气孔,应从模具和设计上改善。

东莞家源五金制品有限公司,以30多年压铸模具制造经验及产品压铸的专业技术优势,服务大众,给每个客人高质量的压铸件,共同创造双赢的合作模式。欢迎来电订购18903031976:锌合金压铸、锌合金压铸、压铸。

详细分析压铸件的气孔缺陷产生的5个原因和预防措施相关资讯

- 2018/03/24 铸铝防爆接线盒的外部氧化肯定是

- 2018/03/22 压铸工业机械手是现代自动控制的

- 2018/03/21 铝合金压铸厂家高压铸造铝合金压

- 2018/03/16 压铸产品的生产质量要求越来越高

- 2018/03/15 压铸的应用范围压铸是最先进的金

- 2019/05/25 东莞铝压铸厂是如何处理铝合金压

- 2019/05/25 锌合金熔化温度的高低会不会影响

- 2019/05/24 东莞锌合金压铸件的设计工艺

最新产品

热门文章排行

- 东莞铝压铸厂是如何处理铝合金压

- 锌合金熔化温度的高低会不会影响

- 东莞锌合金压铸件的设计工艺

- 东莞压铸厂铸造加工优质铝合金压

- 东莞家源铸造精密韧性铝合金压铸

- 锌合金压铸前的模具设计与预热

- 东莞家源压铸厂检验铝合金压铸件

- 锌合金压铸电镀工艺注意事项

- 铝合金压铸件粗加工除毛边技术

- 东莞家源铸造锌合金压铸件工艺