东莞家源五金制品厂详细分析压铸模具粘模的原因

东莞家源五金制品厂详细分析压铸模具粘模的原因

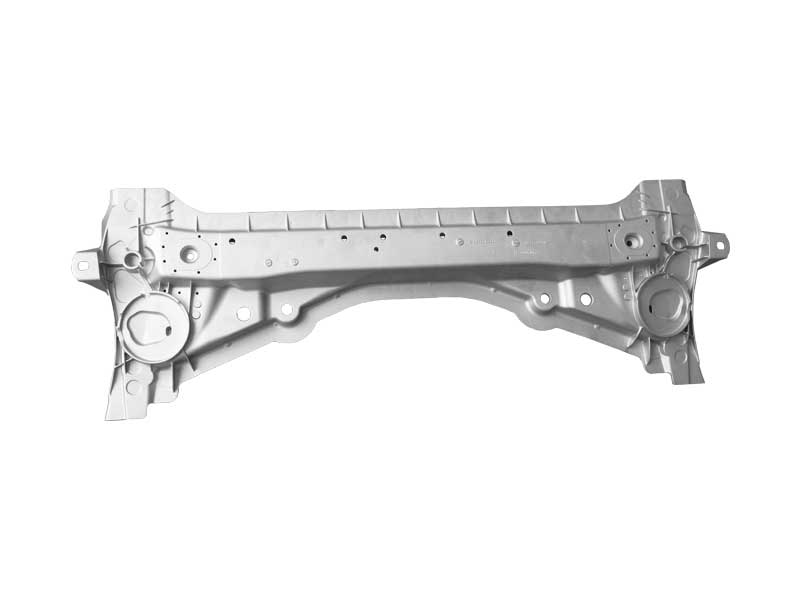

压铸模具粘模

粘模,有些地方也用焊合来表述,指

的是压铸合金粘在了压铸模具上,发生物理化学反应。压铸合金一旦和压铸模具发生反应,就会形成铝铁化合物,粘在模具上还会对压铸件产生缺陷,硬质的金属间相还会在模具表面堆积,因此必须中断生产并用抛光的方法除去焊合生成物,这样会导致生产时间的延长、劳动力的浪费,而且还会降低模具寿命。

1、发生在模具表面朝向型腔的入口或内浇道处。

这些区域在充型时一般都受到熔融金属流的猛烈冲击,表面温度较高,受到的压力较大,保护层极易破坏,在压铸合金的不断冲刷下模具保护层失效并裸露出金属基体,合金便与基体材料发生反应生成复杂的金属间化合物相。

2、位置背向浇口或远离浇道。

这些区域通常是表面处理或模具润滑剂不能达到的地方。因此它们的表面状态、温度分布、受压状况与其他地方不同。

通常压铸合金在到达这些区域后温度较低,其流动性也变差,容易最先凝固,炽热的半固态合金与模具表面接触时间变长,加上此处模具本身表面状态不很理想,因此容易形成FeAl金属间化合物,在多次压铸循环中,金属间化合物会在这些流动性较差的区域逐渐沉积,最后形成严重的焊合,影响压铸生产。

金属间化合物量非常少,焊合表面层又极薄加上分析手段上的限制,在目前阶段,国内外研究者都只能对其进行大致的定性分析。而对于其的生成与发展规律,金属间化合物的定量分析将会是今后研究的重点。

在压铸生产中,熔铝粘附在模具表面是很普遍的,铸件顶出后如果还有粘铝残留在模面,生产就无法正常化,并会造成铸件尺寸精度和表面缺陷问题,模具必须修理及导致生产停顿,降低生产效率。因此有需要进一步认识粘铝现象和基理,以便找出方法来减轻粘鋁对压铸生产的影响。

粘铝的发生机制和形成原因

形成粘铝是因为熔铝对铁有很高的亲和性,会在介面形成铁-铝和铁-铝-硅化合物,之后铸铝再直接粘附在化合物上。国外研究认为粘铝是金属间的化学扩散反应,铁元素从模具钢渗透到熔铝并形成铁铝化合物。步骤总结如下:

1.模具表面晶间腐蚀 – 熔铝冲击模具表面较软的晶相;形成渗铝的铁固溶体。

2.模具表面出现点蚀。

3.形成铁铝化合物 – 形成FeAl, FeAl2,Fe2Al5 ,FeAl3 化合物。生产模次越多,化合物增长变大。

4.形成金字塔形的铁硅铝金属间相。金属间相的生长是由铁的不断扩散增大。

5.铝粘在金属间相上。

粘铝是影响压铸生产效率的重要因素,必须充分了解其形成才能减轻它的影响。一般发生在模具高温区、高速冲刷区、受摩擦位置。合金成分对粘铝有重要影响。硅含铁量高会减轻粘铝;低含铁量的高纯度合金需要添加锰、鍶来减轻合金对铁的亲和性。周全的模具设计可以减轻粘铝的发生,模具冷却布置和浇口设计是关键。有效的涂层会延缓粘铝,用放电披覆机涂上碳化钨是低成本、简单而又有效的方法。清洗粘铝避免人工打磨伤害涂层和模具,可用专业清洗液,效果好而又节省人力。

东莞家源五金制品有限公司,以30多年压铸模具制造经验及产品压铸的专业技术优势,服务大众,给每个客人高质量的压铸件,共同创造双赢的合作模式。欢迎来电订购:锌合金压铸、锌合金压铸、压铸。

东莞家源五金制品厂详细分析压铸模具粘模的原因相关资讯

- 2018/03/24 铸铝防爆接线盒的外部氧化肯定是

- 2018/03/22 压铸工业机械手是现代自动控制的

- 2018/03/21 铝合金压铸厂家高压铸造铝合金压

- 2018/03/16 压铸产品的生产质量要求越来越高

- 2018/03/15 压铸的应用范围压铸是最先进的金

- 2019/05/25 东莞铝压铸厂是如何处理铝合金压

- 2019/05/25 锌合金熔化温度的高低会不会影响

- 2019/05/24 东莞锌合金压铸件的设计工艺

最新产品

热门文章排行

- 东莞铝压铸厂是如何处理铝合金压

- 锌合金熔化温度的高低会不会影响

- 东莞锌合金压铸件的设计工艺

- 东莞压铸厂铸造加工优质铝合金压

- 东莞家源铸造精密韧性铝合金压铸

- 锌合金压铸前的模具设计与预热

- 东莞家源压铸厂检验铝合金压铸件

- 锌合金压铸电镀工艺注意事项

- 铝合金压铸件粗加工除毛边技术

- 东莞家源铸造锌合金压铸件工艺