分析铝合金压铸件气孔和杂质的原因和解决方法

分析铝合金压铸件气孔和杂质的原因和解决方法

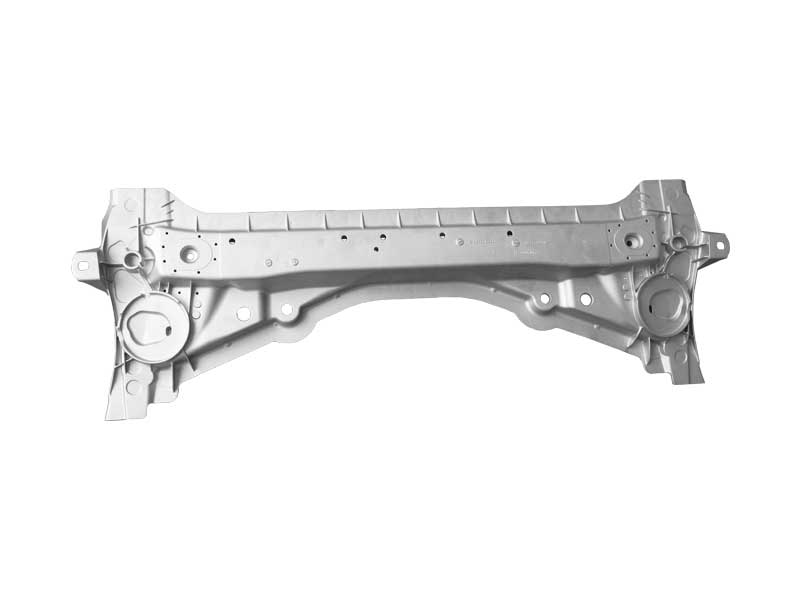

采用铝合金压铸件其比重小、强度高、具有良好的综合性能,因此被广泛用于航空工业、汽车制造业、动力仪表、工具及民用器具等方面,随着人们经济的发展以及经济一体化进程的推进,生产量和耗用量大有超过钢铁之势。加强对铝合金材料性能的研究,保证铝合金压铸件具有优良的品质。

原因分析:

1、起孔原因主要是气孔与收缩造成,气孔大多是呈圆形,而收缩多数是不规则形。

2、气孔产生的原因:金属液在冲型、凝固过程中,由于气体侵入,导致铸件表面或内部产生圆孔洞.

涂料挥发出来的气体侵入产生的圆孔.

合金液含气量过高,凝固时析出也会产生圆孔。

缩孔产生的原因:a、合金属液凝固过程中,由于体积缩小或最后凝固部位得不到金属液补缩,而产生的缩孔。b、厚薄不均的铸件或铸件局部过热,造成某一部位凝固慢,体积收缩时表面形成凹位。

由于气孔和缩孔的存在,使压铸件在进行表面处理时很麻烦,孔洞可能会进入水,当喷漆和电镀后进行烘烤时,孔洞内气体受热膨胀,或孔洞内水会变蒸气,体积膨胀,因而导致铸件表面起泡,所以在生产中要用适当的方法去解决这些不良所造成的原因。

3、氢气气孔的形成:氢气气孔微小,形如针状,且均匀分布,零件表面加工后才能观察到。由于压铸件壁薄,金属液凝固速度快,有时氢气气孔肉眼难以观察到。水蒸气是氢气最主要的来源,可能来自炉气、熔炼工具、铝锭/回收件、油污染机加工屑和湿精炼剂等。

4、卷气气孔的形成:卷气气孔呈圆形,内部干净,表面比较光滑且具有光泽,卷气有时单独存在,有时簇集在一起。卷气一般发生在冲头系统、浇道系统和型腔内。

如何解决铝合金压铸件气孔和杂质?

1.铝合金压铸关于气孔:

关键是要减少混入铸件内的气体量,理想的合金属流应不断加速地由喷嘴经过分流锥和浇道进入型腔,形成一条顺滑及方向一致的金属流,采用锥形流道设计,即浇流应不断加速地由喷嘴向内浇口逐渐减少,可达到这个目的。在充填系统中,混入的气体是由于湍流与金属液相混合而形成气孔,从金属液由浇铸系统进入型腔的模拟压铸过程的研究中,明显看出浇道中尖锐的转变位和递增的浇道截面积,都会使金属液流出现湍流而卷气,平稳的金属液才有利于气体从浇道和型腔进入溢流槽和排气槽,排出模外。

使用全新陶瓷过滤材料,不使用二次水口料,减少杂质。

2.关于缩孔:

要使压铸凝固过程中各个部位尽量同时均匀散热,同时凝固。可通过合理的水口设计,内浇口厚度及位置,模具设计,模温控制及冷却,来避免缩孔产生。对于晶间腐蚀现象:主要是控制合金原料中有害杂质含量,特别是铅<0.002%。注意废料带来的杂质元素。

3、对于氢气气孔的形成的解决办法:用GBF除气除渣装置进行精炼;检查离型剂是否喷太多, 离型剂的浓度是否在合适的范围。

4、对于卷气气孔的形成的解决办法:压铸机调试过程中选择适当的慢速,检查流道转弯,截面积是否渐减,检查排气面积是否够大,是否有被阻塞,位置是否位于最后充填的地方,改善排气,模温是否太低,使用抽真空的方法能有效地排掉进入型腔中的气体。

铝合金压铸件生产中,加强对气孔等级对力学性能的影响研究,通过控制针孔等级来保证铝合金压铸件品质是非常重要的哦。

分析铝合金压铸件气孔和杂质的原因和解决方法相关资讯

- 2018/03/24 铸铝防爆接线盒的外部氧化肯定是

- 2018/03/22 压铸工业机械手是现代自动控制的

- 2018/03/21 铝合金压铸厂家高压铸造铝合金压

- 2018/03/16 压铸产品的生产质量要求越来越高

- 2018/03/15 压铸的应用范围压铸是最先进的金

- 2019/05/25 东莞铝压铸厂是如何处理铝合金压

- 2019/05/25 锌合金熔化温度的高低会不会影响

- 2019/05/24 东莞锌合金压铸件的设计工艺

最新产品

热门文章排行

- 东莞铝压铸厂是如何处理铝合金压

- 锌合金熔化温度的高低会不会影响

- 东莞锌合金压铸件的设计工艺

- 东莞压铸厂铸造加工优质铝合金压

- 东莞家源铸造精密韧性铝合金压铸

- 锌合金压铸前的模具设计与预热

- 东莞家源压铸厂检验铝合金压铸件

- 锌合金压铸电镀工艺注意事项

- 铝合金压铸件粗加工除毛边技术

- 东莞家源铸造锌合金压铸件工艺