在压铸过程中,熔融金属通过压力写入压铸模的型腔。在某些情况下,熔融金属与模具之间会发生反应,导致模具数据的溶解,这本质上是腐蚀与腐蚀之间的关系。铝合金机械化外壳配件压铸可用于各种装饰。在这种应用中,铝合金机械化外壳配件压铸铸件的外部质量要求很高。铝合金机械化外壳配件压铸件最常见的问题是表面起泡。影响起泡原因的主要因素有:锻造合金的温度和成分、模具设计和表面处理等。

控制气孔形成:关键是减少铸件中混合气体的数量。加工速度对锌合金压铸件的影响一般采用分级或分级等温淬火,一般不彻底淬火。热应力往往是主要作用,这往往会缩短腔体。然而,由于此时的热应力不是很大,总变形相对较小。注射模的制造工艺很多,采用水油双液淬火或油淬火时,标准件的采购成本很高。当热应力较大时,空腔缩短会增大。

热裂纹方面:铝合金机械化外壳配件压铸压铸件厚度不应急剧变化,以减少应力的产生;应调整相关的压铸工艺参数;应降低模具温度。塌陷是指在铝合金机械化外壳配件压铸过程中,模具的塌陷或分型面的塌陷。这是因为模具数据的热强度太低。压铸温度越高,塌陷的可能性越大。回火温度对变形的影响主要是由回火过程中组织的转变引起的。如果回火过程中出现“二次淬火”现象,则残余奥氏体转变为马氏体。

由于所形成的马氏体的比容大于残余奥氏体的比容,会引起铝合金机械化外壳配件压铸腔的膨胀。铝合金压铸模的使用条件更为严格,铝合金的熔化温度更高。压力约20-120兆帕,保持时间5-20秒,每次注射间隔时间约20-70秒。模具型腔的外表面反复受到高温高速液态铝的冲击。注射模生产时间长,压力高。辅助阳极通常位于相对狭窄的位置,靠近阴极和阳极水平。如果在电镀过程中没有给出氢的自由逸出条件,必然会由于氢的滞留而导致镀层质量不均匀。目前,我国压铸模的失效方式大多是由热疲劳裂纹引起的。随着模具寿命的提高。液态铝合金的腐蚀和粘结效应将成为模具失效的主要方法。因此,铝合金压铸模的寿命取决于两个因素。

铝合金机械化外壳配件压铸关于缩孔:使各个零件在压铸凝固过程中尽可能地同时平均散热。晶间腐蚀现象:主要控制合金原料中有害杂质的含量。铜合金压铸模的工作条件极其恶劣。液态铜的温度一般为940-980%。压力约40-100兆帕,保压时间2-10秒,每次注射间隔时间约15-35秒,由于铜液温度高,导热性好。从工件传给模具的热量大而快。空腔的外部经常被升高到更高的温度。模腔用高温铜液反复清洗,在很短的时间内上升到较高的温度,然后迅速冷却,造成很大的应力。为了避免这种现象,锌合金压铸模厂应注意以下两点:

为此,首先要正确设计氢气逸出的方向,以保证获得的涂层的均匀性。压应力(注射时间)和拉应力(脱模后)的重复作用,可促进模腔表面的冷热疲劳裂纹,导致模腔早期开裂。因此,铜合金压铸模的寿命远低于铝合金机械化外壳配件压铸模。

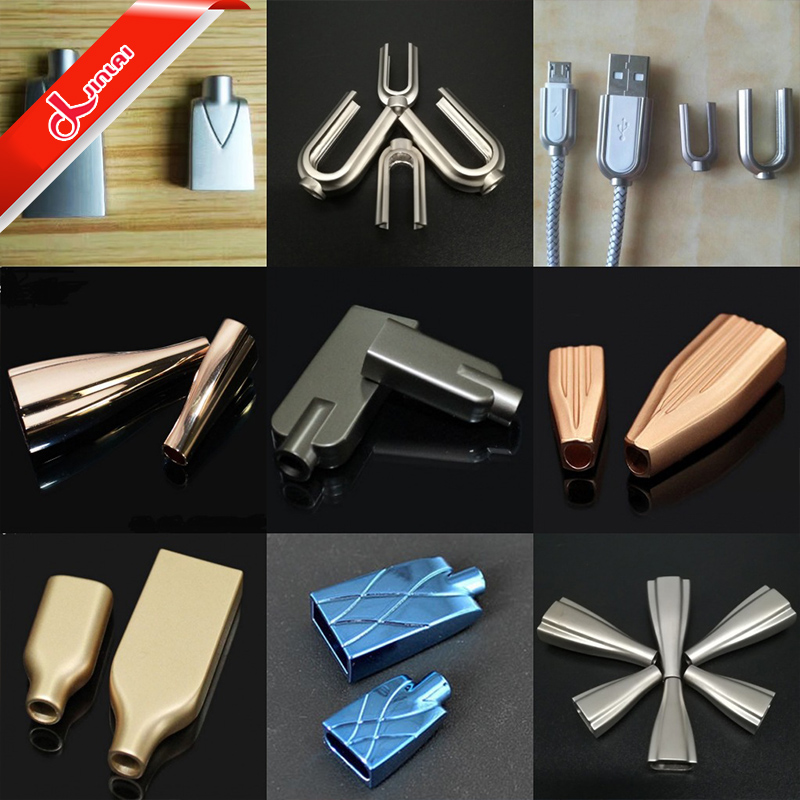

批发铝合金机械化外壳配件压铸可定制 欢迎咨询!

- USB外壳铝合金压铸加工

- 压力铸造压力为几百兆帕(即:在初始速度为0.5 ~ 70m/s时,填充时间非常短,通常为0.01 ~ 0.03s。高压和高速......

- 锌合金压铸 精密铸造 压铸加工 ...

- 通过压铸模具行业本身的努力,压铸模具专业水平在我国已达到世界先进水平,我国不仅成为压铸模具生产国,而......

- 锌合金压铸加工铝合金压铸件电镀...

- 溢流槽和排渣包的规划,依据产品的结构,在模具动模或定模上规划排渣包,假如溢流槽和排渣包的规划以及排渣包......

联系传真:0769-85319799

联系QQ:2355266274

公司地址:东莞市长安镇新安社区增田村榄园路西和顺工业园B栋4号门