如果铝合金压铸模具设计合理,实际生产中问题较少,铝合金压铸铸件合格率高。相反,压铸模的设计是不合理的,如:动态压铸件的封装力基本相同,而铸造系统大多在模架上,在压铸机上生产,在压铸机上注射后冲头不能进料,不能正常生产,铝合金压铸压铸零件总是附着在模具上。尽管固定腔打磨光滑,但由于固定腔较深,仍会出现粘在固定腔上的现象。其特点是液相法和电化学法,因此电镀不仅包括阴极电沉积法,还包括阳极氧化法,还包括无电化学镀和转化膜形成法。从数据上看,不仅金属和合金,而且所有无机和有机化合物,如半导体、导电聚合物等,因此在模具设计中,必须综合考虑。了解压铸机及工艺参数调整的可能性,掌握不同条件下的充填特性,考虑压铸模加工、钻孔和固定形式的方法,设计出切实可行、满足生产要求的模具。

在模具设计手册中详细介绍了铝合金压铸零件模设计中应注意的问题,但在确定注射速度时,最大注射速度不应超过100米/秒。过高的速度会导致模具腐蚀,在型腔和型芯上沉积更多,过低的速度会导致铝合金压铸铸件缺陷。如前所述,液态金属的充型时间很短,液态金属的比压和流量很高,使压铸模的工作条件极为恶劣,冷热交变应力的影响对压铸模的使用寿命有很大的影响。铝合金压铸零件模的使用寿命通常是指在正常条件下,经过精心设计和制造,结合良好维护下的自然损坏,在不能修理和报废之前,压铸模(包括压铸生产中的废品数量)的寿命。因此,对于镁、铝和锌,相应的最小注入速度为27、18和12 m/s。铸铝的最大注入速度不应超过53 m/s,平均注入速度应为43 m/s。

电火花加工在模腔加工中的应用越来越广泛,但表面留下硬化层。加工后的空腔。这是因为在加工过程中,模具表面会自动渗碳和淬火。硬化层的厚度由加工过程中的电流强度和频率决定。粗加工较深,精加工较浅。

分析了铝合金压铸模在实际生产中的主要失效模式和技术设计,压铸模主要有三种失效模式:

1)热疲劳裂纹损伤失效;

2)破碎失效;

3)腐蚀失效。

导致铝合金压铸模失效的因素有很多,包括外部因素(如铸造温度、模具预热、水剂喷涂量、压铸机吨位大小匹配、压铸压力过大、内浇口速度过快、与压铸生产不同步等)。G、压铸材料的类型和铁的成分、铸件的尺寸和形状、壁厚和涂层)。类型等等。在加工过程中,较厚的模板不能叠加以保证其厚度。由于钢板厚度是钢板厚度的两倍,弯曲变形减少了85%,叠片只能起到重叠作用。同一厚度的两块板的弯曲变形是单块板的四倍。

以上可以反映电镀行业的规模。它还可以区别于其他表面处理技术,如热喷涂、渗透、真空电镀、喷漆等。此外,应特别注意冷却通道两侧的同心度。如果头角不同心,使用时连接角会开裂。冷却系统表面应光滑,最好不要留下任何加工痕迹。

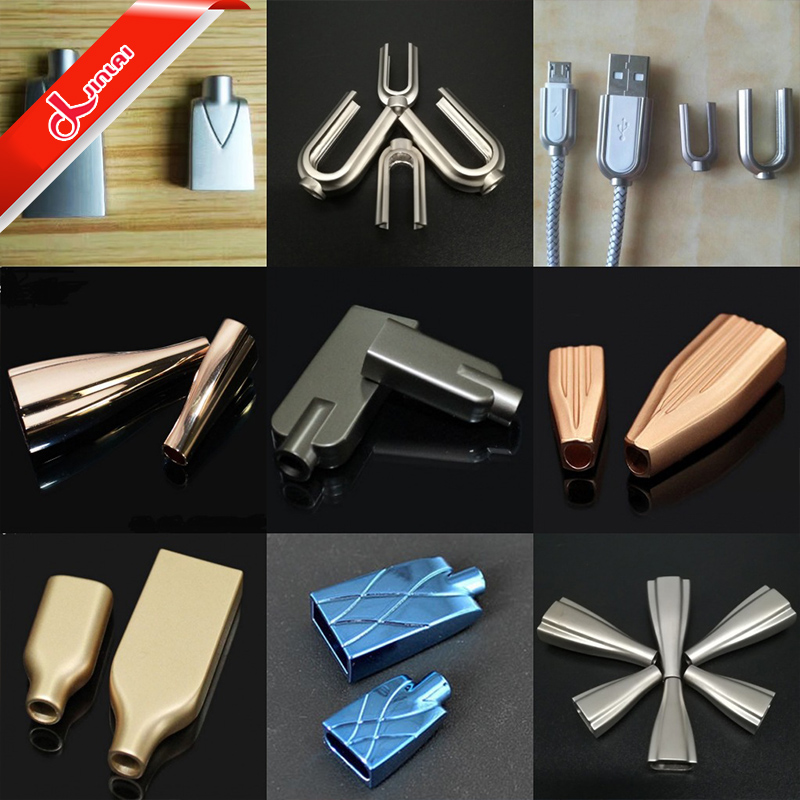

承接铝合金压铸零件加工铸造可定制 欢迎咨询!

- USB外壳铝合金压铸加工

- 压力铸造压力为几百兆帕(即:在初始速度为0.5 ~ 70m/s时,填充时间非常短,通常为0.01 ~ 0.03s。高压和高速......

- 锌合金压铸 精密铸造 压铸加工 ...

- 通过压铸模具行业本身的努力,压铸模具专业水平在我国已达到世界先进水平,我国不仅成为压铸模具生产国,而......

- 锌合金压铸加工铝合金压铸件电镀...

- 溢流槽和排渣包的规划,依据产品的结构,在模具动模或定模上规划排渣包,假如溢流槽和排渣包的规划以及排渣包......

联系传真:0769-85319799

联系QQ:2355266274

公司地址:东莞市长安镇新安社区增田村榄园路西和顺工业园B栋4号门