为了保证自动化锌合金配件铸造加工的质量足够好,必须选用优质的压铸机,用合力控制压铸模的温度,精心设计压铸模的流道。锌合金的熔化是东莞锌合金压铸工艺的重要组成部分。将合金从固态熔化为液态是一个复杂的化学和物理过程。合金表面容易氧化产生浮渣,浮渣主要由铁、锌和铝化合物组成,但含锌量超过90%。

此外,我们还需要选择质量有保证的压铸材料,并做好锌合金压铸机的维护保养工作。如果您需要了解锌合金压铸的具体情况或选择优质的锌合金压铸件,就必须选择造成压铸生产损坏的原因,由实力雄厚、正规的锌合金压铸厂家造成:在压铸生产中,最常见的模具损坏形式是开裂和开裂。应力是造成模具损坏的主要原因。热冲击、机械冲击、化学冲击和操作冲击都是应力源,包括机械应力和热应力,这些应力源于:

一、自动化锌合金配件压铸模具制造过程中

1。毛坯锻造质量问题。有些模具只生产几百件,裂纹发展迅速。铸件表面有花纹和金属流痕。原因如下:1。通向铸件入口的流道太浅。2。高压喷射比压高,金属流动速度快,金属液飞溅大。调整方法:1.加深浇口。2。降低注射比压。锻造过程可能只保证形状和尺寸,而钢中的枝晶、碳化物夹杂、缩孔、气泡等疏松缺陷沿加工方法拉伸,形成流线型,对最终淬火变形、开裂、脆裂和失效有很大影响。使用过程中的趋势。

4。在更换或修理与蓄能器连接的液压管路部件时,必须先释放蓄能器中的压力,然后在确保没有压力后继续。中间退火可以消除车削、铣削和刨床精加工过程中产生的切削应力。

自动化锌合金配件铸造加工铸件表面产生小凸起的原因如下:1。粗糙表面。2。空腔内表面有划痕、凹坑和裂纹。调整方法:1.抛光腔。2。更换空腔或修理。

5。淬火钢在磨削过程中会产生磨削应力,在磨削过程中会产生摩擦热,产生软化层和脱碳层,降低了热疲劳强度,容易导致热裂纹和早期裂纹。H13钢经精磨后可加热至510-570(?)并退火一小时,以消除应力,厚度为25毫米。每次开机前,应清洗机器,特别是导轨等部件的移动范围,不得有杂物和污垢。

6。电火花加工产生的应力。模具表面产生一个白色的层,富含电极元素和介电元素,这是硬脆的。该层本身会有裂缝和应力。铸件表面有推杆痕迹,表面不干净。产生粗糙的原因如下:1。推杆(顶杆)太长;2.空腔表面粗糙或有杂质。自动化锌合金配件调整方法:1.调整推杆的长度。2。抛光腔,去除碎屑和油脂。

自动化锌合金配件铸造模具处理过程中热处理不当会导致模具开裂,过早报废。尤其是在只有淬火、淬火和表面渗氮的情况下,经过数千次压铸后,表面会发生开裂和开裂。机器启动时,机器的冷却水系统应打开注射冲头和固定模板的冷却水通道。机油冷却器取决于机油温度。当机油温度高于30℃时,应及时打开冷却水。当环境温度低于0℃时,停机时间较长,应关闭冷油器,打开放油口,排出冷油器内的水,防止冷油器受冻损坏。钢在淬火过程中产生的应力是冷却过程中热应力与相变过程中显微组织应力叠加的结果。淬火应力是产生变形和开裂的原因。必须通过回火消除应力。

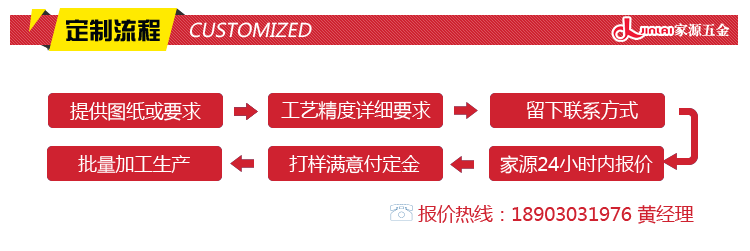

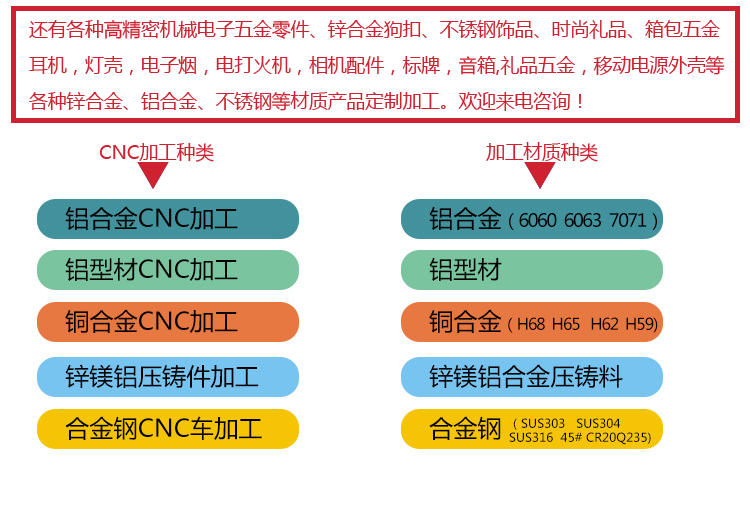

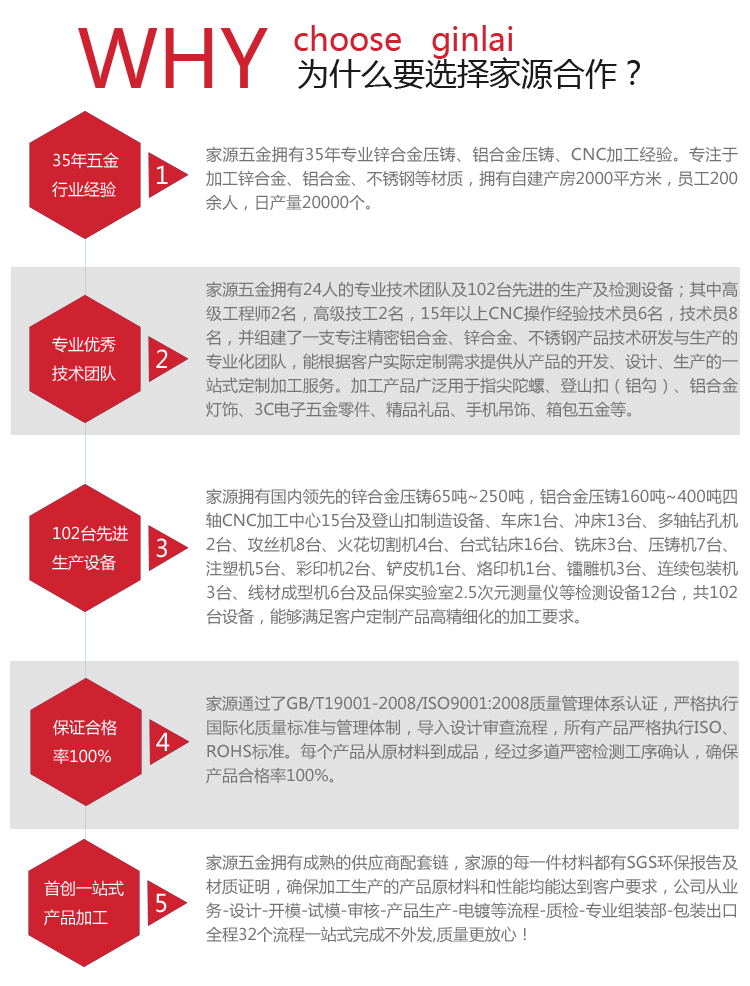

专业自动化锌合金配件铸造加工来图定制 欢迎咨询!

联系传真:0769-85319799

联系QQ:2355266274

公司地址:东莞市长安镇新安社区增田村榄园路西和顺工业园B栋4号门